info@itacae.com

Sviluppo software

Identificazione di un bisogno noto o nascosto del partner (modello di Kano):

- risoluzione di un'emergenza causata da un problema, un guasto nel flusso di lavoro dell'organizzazione;

- incremento dell'efficacia, dell'efficienza e dell'adeguatezza di un processo funzionale o di produzione;

- aggiunta di una funzione del prodotto per migliorare la competitività;

Analisi dei costi e dei benefici.

Pianificazione e gestione delle attività principali:

- Analisi dei requisiti

- Progettazione -> Architettura

- Attuazione -> Programmazione

- Analisi

- Debugging

- Distribuzione

- Manutenzione

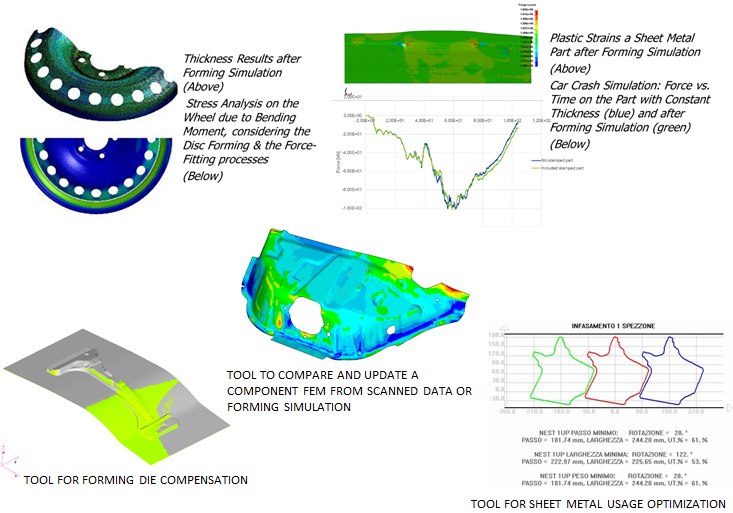

Un esempio: la gestione di modelli FEM di parti stampate in lamiera

Il bisogno: minimizzare il costo complessivo dell'operazione di stampaggio e del processo a valle e massimizzazione del rapporto prestazioni/peso del prodotto finito.

La soluzione: un applicativo che gestisce la compensazione dello stampo dal ritorno elastico, l'analisi di formatura 1-step, il calcolo dello spezzone minimo e del nesting, l'integrazione con l'ottimizzazione del prodotto, l'analisi geometrica e l'aggiornamento del modello della parte stampata in lamiera, la simulazione della graffatura, l'analisi delle tensioni residue e degli scostamenti dalla geometria nominale.

I risultati:

- progettazione accurata del processo;

- ottimizzazione strutturale del prodotto;

- verifica delle tolleranze;

- modellazione concorrente CAD prodotto e attrezzature.

Un esempio: la gestione dei dati di un sistema di controllo della produzione

Il bisogno: minimizzazione COPQ (costo della non qualità) di un processo di stampaggio della lamiera.

La soluzione: un'applicazione che legge le informazioni sui valori geometrici della parte stampata, elabora tali informazioni e fornisce uscite per l'operatore di linea e per l'analista. Per l'operatore di linea, genera un'uscita grafica con lo stato del processo e le informazioni corrette sui miglioramenti da attuare. Per l'analista, genera file accessibili in ogni momento che contengono informazioni dettagliate (carte di controllo e capacità di processo) sul processo in corso o su dati storici.

I risultati:

- riduzione delle percentuali di scarti e di riparazioni;

- maggiore conoscenza e controllo del processo;

- agevolazione dell'identificazione di azioni di miglioramento.